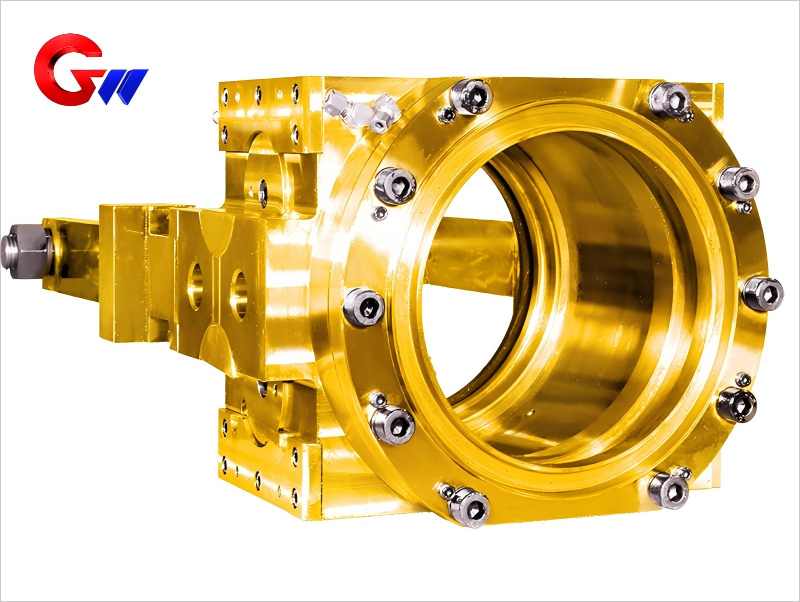

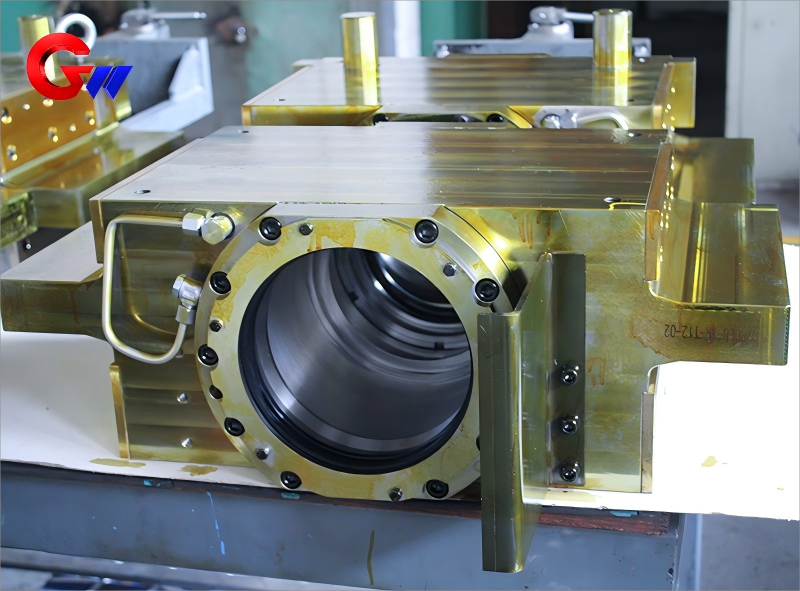

Машина за студено валцоване на работния ролков лагерен блок за работа отстрани

Основни функции и изисквания за работни условия на работното гнездо на ролковия лагер от работната страна на мелницата за студено валцуване

Основни функции

Високопрецизно позициониране: Уверете се, че радиалното биене на работната ролка е ≤ 0,01 мм (с толеранс на дебелината от ± 1 μm за валцуване на тънка стоманена лента)

Бърза смяна на ролките: Интегриран хидравличен заключващ механизъм (време за смяна на ролките ≤ 10 минути)

Потискане на вибрациите: Контролирайте високочестотните вибрации при 20-500Hz (амплитуда ≤ 0,5 μm)

Съвместими модели

Шест ролки UC-МЕЛНИЦА: Дебелина на валцуване от 0,1-2,0 мм неръждаема стомана/силиконова стомана

Двадесетролкова валцова мелница Сендзимир: производство на ултратънка лента (0,02-0,2 мм)

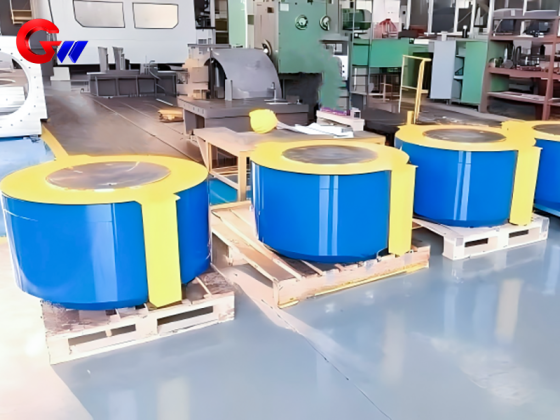

- GW Precision

- Луоянг, Китай

- Договорни условия

- Годишният капацитет е 1000 бр

- информация

Машина за студено валцоване на работния ролков лагерен блок за работа отстрани

Спецификация за материал и топлинна обработка за работното гнездо на ролков лагер

Основен материал

Марка: QT600-3 сферографитен чугун (EN-GJS-600-3)

Оптимизиране на съставките:

|Елемент | C 3.6-3.8 | Si 2,2-2,5 | Мн ≤ 0,3 | Mg 0,03-0,05|

Характеристики на изпълнение:

Характеристики на затихване (степен на затихване на вибрациите ≥ 35%)

По-добро съотношение якост/тегло от лята стомана (плътност 7,1g/cm³)

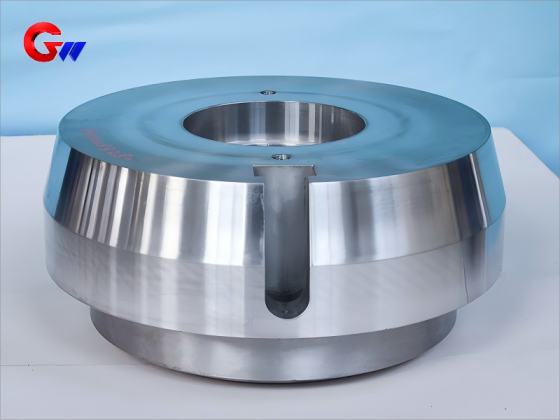

Основни компоненти на седалката на работния ролков лагер

Повърхностна обработка на термична обработка на компонентния материал

Работно тяло на седлото на ролков лагер QT600-3 изотермично закаляване, ударно уплътняване, укрепване (0,3 mA)

Устойчива на износване облицовка GCr15SiMn дълбока студена обработка с твърдо хромирано покритие (20 μm)

Уплътнителен компонент PTFE+316L - лазерна микротекстура

GW прецизен работен процес на топлинна обработка на седалката на ролковия лагер

Изотермично закаляване:

900 ℃ × 2 часа → Закаляване в солна баня (300 ℃ × 1 час) → Въздушно охлаждане

Лечение за стабилност на размерите:

180 ℃ × 24 часа стареене (промяна на размера ≤ 0,005%)

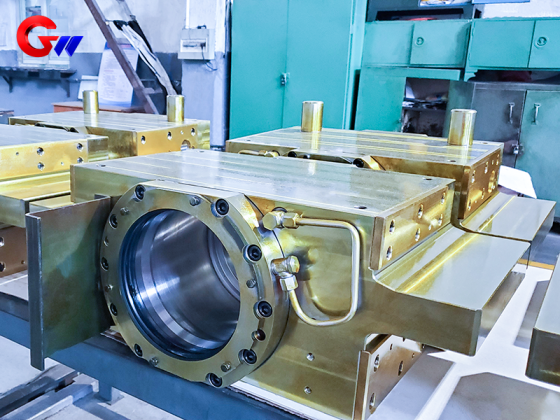

1、 Вертикален обработващ център:Според формата на изгледа дълбочина на фрезоване 5 мм, за да намерите положителния колан (всяка страна има място за 1,5-2 мм); почистете и отстранете острия ръб за проверка. (първа бройка за проверка)

2、 Хоризонтална пробивна машина:Установено е, че границата от 1,5 -2 мм е запазена за всяка повърхност на нормалния колан, а границата на жлеба в изгледа е 1,5-2 мм; границата на отвора в отвора е 3-4 мм; дължината на всеки отвор е 2-3 мм; и чистият ръб се използва за отстраняване на острия ръб на резеца за проверка. (първото парче за проверка)

3、 Вертикален обработващ център:Завършете фрезоването до изискванията (повърхност без допуск), дължина на фрезоване, за да намерите правилната дълбочина на ръба от 5 мм; скучно на изискванията, всяка страна на остатъчното количество от 1 ≤ 1,5 мм; всяка дължина на отвора според изискванията и сочи към двата края на централния отвор на отвора; за да се осигури толеранс на размерите и толеранс на формата и позицията.

4、 Хоризонтален обработващ център:горната инструментална екипировка, дължината на подравняване и ръбът на подравняване се базират на средния отвор и всички страни отговарят на изискванията; И насочете централния отвор на всеки отвор към челната повърхност, за да осигурите толеранс на всеки размер и форма; Дълбока обработка на отвора според изискванията; Осигурете толеранс на размерите;

5、 Вертикален обработващ център: Към оригиналния отвор като еталон, фин пробивен отвор, към изискванията; Обработка на отвора според разликата и след това използване на повърхността на отвора за търкалящ се нож; За да се гарантира толерансът на всеки отвор, трябва да се проведе тест, за да се запази допустимото отклонение от 1 мм преди машинна обработка до размера. Почистете и отстранете острите ръбове на неравностите за проверка.

6、 Работа на маса:Всеки отвор за позициониране на долния отвор на резбата отговаря на изискванията.

7、 Работа на маса: Пробиване на други отвори за масло и дупки за винтове; Почистете и отстранете острите ръбове на неравностите за проверка. (първа бройка за проверка)

8、 Окончателна проверка: отстранете острите ръбове на неравностите чрез почистване и изпратете за проверка и издайте списък за проверка.

Механична точност на обработка на работното гнездо на ролков лагер

Критични допустими отклонения на размерите

Метод за изпитване на нивото на толерантност на обработваните части

Отвор за лагер (Φ 200-400 мм) IT4 електронен уред за измерване на щепсел + тестер за кръглост

Хидравличен цилиндър инсталация повърхност плоскост 0,01 мм оптичен плосък кристал

Машина за координатно измерване на ниво H6 за позициониращ щифт

Позиционна толерантност

Цилиндричност на отвора на лагера ≤ 0,003 мм

Вертикалност на всяка монтажна повърхност ≤ 0.005mm/100mm

Перфектна система за управление на качеството, ефективна гаранция за следпродажбено обслужване, така че работещите продукти на седалката на ролков лагер спечелиха добра репутация.

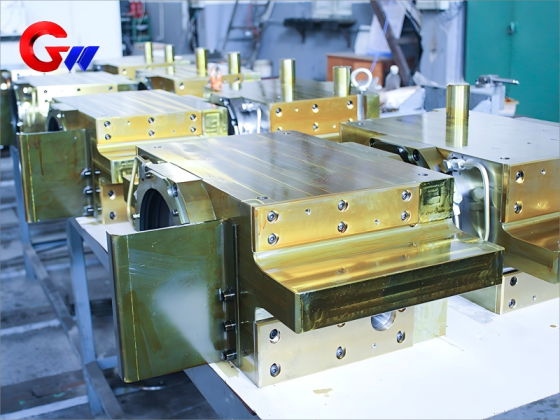

Система за смазване и уплътнение за работното гнездо на ролковия лагер

Система за смазване с масло и въздух

Масло: синтетичен естер ISO VG 68 (съдържащ добавка MoS ₂)

Параметри:

Обем на маслото 0,05 мл/време

Налягане на въздуха 0.4-0.6MPa

Честота 2-5Hz (автоматично регулирана със скоростта на въртене)

Многоетапно запечатване

Първа стъпка: Уплътнение с магнитна течност (устойчивост на налягане от 0,15MPa)

Втора стъпка: механично уплътнение от силициев карбид

Трета стъпка: Газово уплътнение в стил лабиринт (N2 защита)